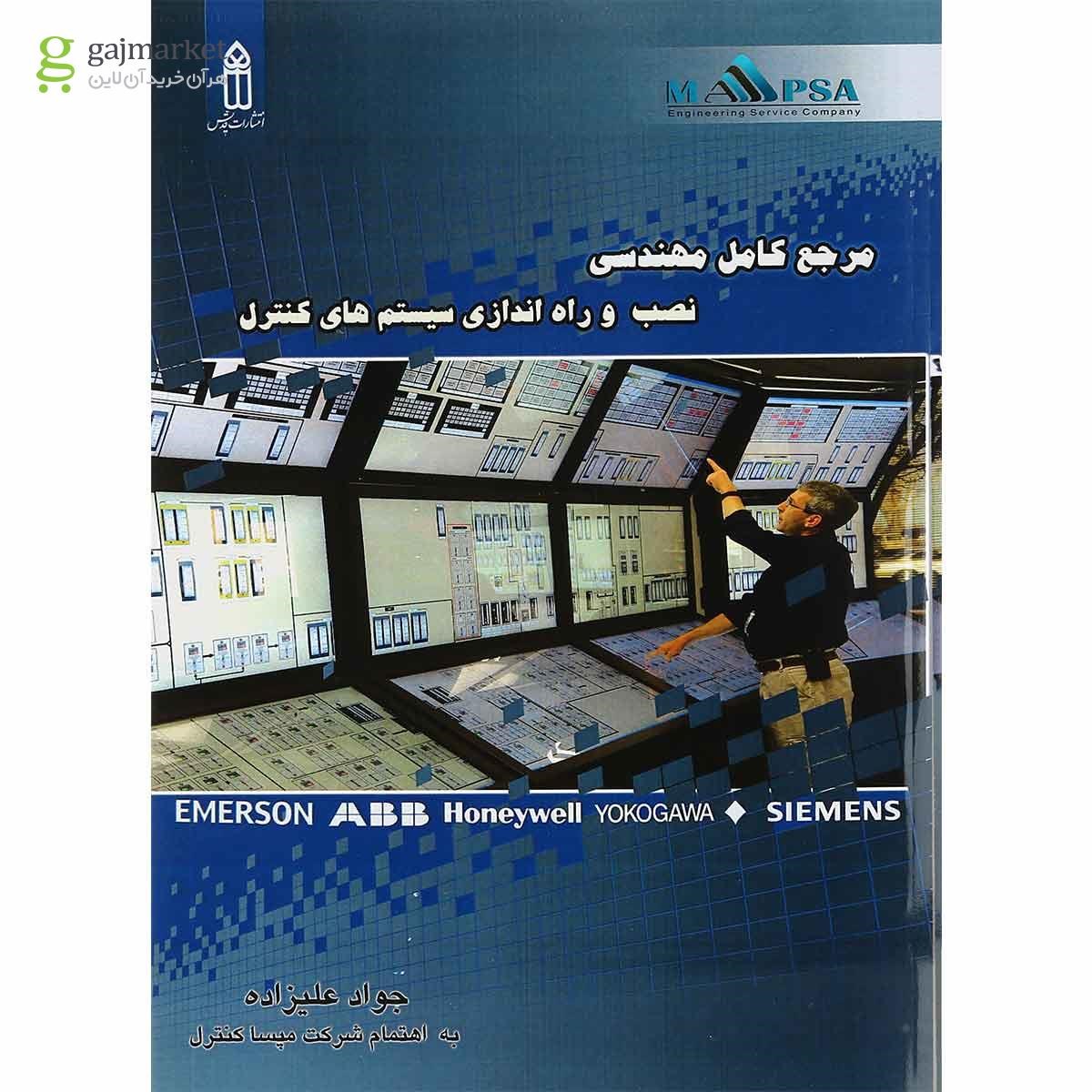

راهنمای جامع نصب و راهاندازی سیستمهای کنترل: کلید موفقیت پروژههای مهندسی شما

کتاب مرجع کامل مهندسی نصب و راهاندازی سیستمهای کنترل، دریچهای نوین به سوی دانش کاربردی و تخصصی در حوزه سیستمهای کنترلی باز میکند. این اثر ارزشمند، مجموعهای بینظیر از اطلاعات فنی، اصول عملیاتی و نکات کلیدی مورد نیاز برای هر مهندس و متخصص فعال در زمینه طراحی، نصب و راهاندازی این سیستمهاست. با مطالعه این کتاب، شما به درک عمیقتری از چالشها و راهحلهای مرتبط با پیادهسازی سیستمهای کنترلی در پروژههای مختلف صنعتی و غیرصنعتی دست خواهید یافت. هدف ما این است که با ارائه محتوایی جامع و قابل اعتماد، شما را در مسیر دستیابی به عملکرد بهینه و اطمینانبخش سیستمهای کنترلی یاری کنیم.

اصول کلیدی نصب و پیکربندی سیستمهای کنترل

درک عمیق اصول اولیه نصب و پیکربندی، سنگ بنای موفقیت هر پروژه سیستم کنترل است. این بخش از کتاب، به بررسی دقیق مراحل و پارامترهای حیاتی میپردازد تا اطمینان حاصل شود که سیستم شما از ابتدا به درستی طراحی و اجرا میشود. ما بر اهمیت دقت در سیمکشی، تنظیمات پارامترهای اولیه و تطابق با مشخصات فنی تاکید میکنیم تا از بروز خطاها و مشکلات آتی جلوگیری شود.

انتخاب صحیح قطعات و تجهیزات

انتخاب قطعات مناسب، اولین گام برای اطمینان از عملکرد مطلوب و طول عمر بالای سیستم کنترل شماست. باید به سازگاری سنسورها، عملگرها و واحد پردازشگر توجه ویژهای داشت. همچنین، مقاومت قطعات در برابر شرایط محیطی مانند دما، رطوبت و ارتعاشات، عامل مهمی در انتخاب محسوب میشود.

مراحل دقیق سیمکشی و اتصالات

سیمکشی صحیح و ایمن، ستون فقرات یک سیستم کنترل پایدار است. هرگونه اشتباه در اتصالات میتواند منجر به اختلال در عملکرد یا حتی آسیب به تجهیزات شود. در این کتاب، جزئیات مربوط به شناسایی، دستهبندی و اتصال صحیح کابلها با رعایت استانداردهای بینالمللی به طور کامل شرح داده شده است.

تنظیمات اولیه و پارامتردهی

پس از نصب فیزیکی، مرحله تنظیمات اولیه و پارامتردهی آغاز میشود. این فرآیند شامل وارد کردن مقادیر صحیح برای پارامترهای کنترلی، کالیبراسیون سنسورها و تعریف منطق کنترلی متناسب با نیاز پروژه است. دقت در این مرحله، تأثیر مستقیمی بر کیفیت عملکرد سیستم خواهد داشت.

همین حالا خرید خود را ثبت کنید و دانش خود را در این زمینه ارتقا دهید!

عیبیابی و نگهداری پیشگیرانه در سیستمهای کنترل

هیچ سیستمی از بروز نقص و خطا مصون نیست. توانایی تشخیص سریع و دقیق مشکلات و همچنین اجرای برنامههای نگهداری پیشگیرانه، نقش حیاتی در حفظ حداکثر زمان کارکرد و کاهش هزینههای عملیاتی ایفا میکند. این بخش به شما کمک میکند تا با چالشهای رایج روبرو شده و راهحلهای مؤثر آنها را بیاموزید.

روشهای استاندارد عیبیابی

شناسایی ریشهیابی مشکلات در سیستمهای کنترل، نیازمند دانش و تجربه است. ما در این کتاب، روشهای سیستماتیک عیبیابی را با استفاده از ابزارهای تشخیصی و تحلیل سیگنالها آموزش میدهیم. این رویکرد به شما کمک میکند تا سریعتر به علت اصلی خطا پی ببرید.

برنامههای نگهداری پیشگیرانه

نگهداری پیشگیرانه، کلید جلوگیری از خرابیهای ناگهانی و پرهزینه است. ما راهکارهایی را برای بازرسی منظم، تعویض قطعات فرسوده و بهروزرسانی نرمافزار سیستم ارائه میدهیم. اجرای این برنامهها، عمر مفید سیستم شما را به طور قابل توجهی افزایش خواهد داد.

مدیریت خطا و ثبت رویدادها

ثبت و تحلیل رویدادهای سیستم، اطلاعات ارزشمندی برای درک چرخهی عمر سیستم و بهبود مستمر آن فراهم میکند. یادگیری نحوه مدیریت این اطلاعات و استفاده از آنها برای پیشبینی مشکلات آینده، مهارتی کلیدی برای هر مهندس سیستم کنترل است.

ارتقاء و بهینهسازی سیستمهای کنترل مدرن

دنیای سیستمهای کنترل به سرعت در حال تحول است و همگام شدن با آخرین فناوریها، امری ضروری برای حفظ رقابتپذیری است. این بخش به بررسی فرصتهای ارتقاء و بهینهسازی سیستمهای موجود با استفاده از تکنولوژیهای نوین میپردازد.

پیادهسازی پروتکلهای ارتباطی پیشرفته

ارتباطات سریع و مطمئن بین اجزای مختلف سیستم کنترل، امروزه حرف اول را میزند. ما در این بخش، به معرفی و نحوه پیادهسازی پروتکلهای ارتباطی مدرن مانند اترنت صنعتی، CAN bus و Modbus میپردازیم که تبادل اطلاعات را تسهیل میکنند.

استفاده از نرمافزارهای شبیهسازی و طراحی

نرمافزارهای شبیهسازی، ابزاری قدرتمند برای تست و ارزیابی عملکرد سیستمهای کنترلی قبل از پیادهسازی نهایی هستند. یادگیری کار با این ابزارها، به شما امکان میدهد تا طرحهای خود را بهینهسازی کرده و از بروز خطا در فاز اجرا جلوگیری کنید.

معرفی فناوریهای نوظهور در حوزه کنترل

هوش مصنوعی، یادگیری ماشین و اینترنت اشیاء (IoT) در حال دگرگون کردن صنعت کنترل هستند. ما در این کتاب، شما را با کاربردهای این فناوریها در سیستمهای کنترل آشنا میکنیم و نحوه بهرهبرداری از آنها را برای افزایش کارایی و هوشمندی سیستمها شرح میدهیم.

همین حالا خرید خود را ثبت کنید و آینده سیستمهای کنترل را در دست بگیرید!

—

سوالات متداول:

۱. بهترین روش برای انتخاب سنسور در سیستمهای کنترل صنعتی چیست؟

انتخاب سنسور باید بر اساس پارامترهای مورد اندازهگیری (دما، فشار، سطح و…)، دقت مورد نیاز، محدوده اندازهگیری، سازگاری با محیط عملیاتی (دما، رطوبت، مواد شیمیایی) و پروتکل ارتباطی مورد استفاده انجام شود. همچنین، توجه به نوع خروجی سنسور (آنالوگ یا دیجیتال) و استانداردهای حفاظتی آن (مانند IP rating) ضروری است.

۲. تفاوت اصلی بین PID کنترلر و کنترلکنندههای سادهتر مانند ON/OFF چیست؟

کنترلکنندههای ON/OFF فقط دو حالت روشن و خاموش دارند و باعث نوسان در خروجی میشوند. در حالی که PID کنترلر (تناسبی، انتگرالی، مشتقی) با تنظیم سه پارامتر مجزا، قادر است با دقت بسیار بیشتری خروجی را به نقطه مطلوب رسانده و نوسانات را به حداقل برساند، که این امر منجر به پایداری و دقت بالاتر در سیستم میشود.

۳. چه نکاتی را باید هنگام اتصال سیمهای یک PLC رعایت کرد؟

هنگام اتصال سیمهای PLC، باید به شمارهگذاری صحیح ترمینالها، رعایت قطبیت در اتصالات تغذیه و ورودی/خروجیهای آنالوگ، استفاده از کابلهای مناسب با عایقبندی کافی، اطمینان از عدم اتصال کوتاه بین سیمها و مستندسازی دقیق اتصالات توجه ویژه داشت.

۴. چگونه میتوان از درستی عملکرد یک عملگر (Actuator) پس از نصب اطمینان حاصل کرد؟

پس از نصب، عملگر باید به صورت مستقل تست شود. این تست شامل بررسی حرکت مکانیکی آن در کل دامنه، پاسخگویی به سیگنالهای کنترلی، عدم وجود نشتی در صورت هیدرولیکی یا پنوماتیکی بودن و صحت نمایش وضعیت آن توسط سیگنال فیدبک است.

۵. معنی کالیبراسیون سنسور چیست و چرا اهمیت دارد؟

کالیبراسیون سنسور فرآیندی است که طی آن، خروجی سنسور با یک استاندارد مرجع مقایسه و در صورت نیاز تنظیم میشود تا اطمینان حاصل شود که اندازهگیریها دقیق و قابل اعتماد هستند. این امر برای حفظ صحت و دقت دادههای ورودی به سیستم کنترل حیاتی است.

۶. چگونه میتوان نویز الکتریکی را در کابلهای سنسور و سیگنالهای کنترلی کاهش داد؟

برای کاهش نویز الکتریکی، باید از کابلهای شیلددار استفاده کرد، شیلد کابل را به طور صحیح در یک نقطه به زمین متصل نمود، کابلهای سیگنال را از کابلهای قدرت جدا نگه داشت، از مسیرهای کابلکشی مناسب استفاده کرد و در صورت لزوم از فیلترهای نویز در ورودیها بهره برد.

۷. در سیستمهای کنترل توزیع شده (DCS)، نقش واحد کنترل مرکزی چیست؟

در DCS، واحد کنترل مرکزی مسئولیت نظارت کلی بر سیستم، مدیریت ارتباطات بین واحدهای کنترلی محلی (مانند PLCها یا RTUها)، اجرای منطق کنترلی سطح بالا، جمعآوری و پردازش دادهها از کل فرآیند و ارائه رابط کاربری به اپراتورها را بر عهده دارد.

۸. چرا بهروزرسانی firmware تجهیزات کنترلی مهم است؟

بهروزرسانی firmware میتواند قابلیتهای جدیدی به تجهیزات اضافه کند، باگهای نرمافزاری را رفع نماید، عملکرد را بهبود بخشد و مهمتر از همه، آسیبپذیریهای امنیتی را برطرف کند، که این امر برای حفظ امنیت و پایداری سیستم بسیار حائز اهمیت است.

۹. چه عواملی باعث بروز خطای “فقدان سیگنال” از یک سنسور میشوند؟

این خطا میتواند ناشی از قطع بودن سیمکشی، خرابی خود سنسور، اشکال در منبع تغذیه سنسور، خطای نرمافزاری در PLC که ورودی را میخواند، یا قرارگیری سنسور در خارج از محدوده اندازهگیری قابل قبول باشد.

۱۰. چگونه میتوان سیستم کنترل یک کارخانه تولیدی را برای افزایش بهرهوری بهینهسازی کرد؟

بهینهسازی با تحلیل دادههای عملیاتی فعلی، شناسایی نقاط گلوگاه و اتلاف انرژی، پیادهسازی الگوریتمهای کنترلی پیشرفتهتر (مانند MPC)، استفاده از پیشبینیکنندهها (مانند پیشبینی تقاضا یا نقص تجهیزات) و اتوماسیون فرآیندهای دستی انجام میشود.

۱۱. اهمیت گزارشدهی و مستندسازی در طول فرآیند نصب و راهاندازی سیستم کنترل چیست؟

مستندسازی دقیق تمامی مراحل نصب، تنظیمات، اتصالات، تغییرات و نتایج تستها، برای عیبیابیهای آتی، نگهداری سیستم، آموزش پرسنل جدید و اطمینان از انطباق با استانداردها ضروری است. گزارشدهی شفاف، مسیر پیشرفت پروژه را نیز مشخص میکند.

۱۲. چگونه میتوان سیستمهای کنترل قدیمی را با فناوریهای جدیدتر ادغام کرد؟

ادغام با استفاده از مبدلهای پروتکل، gatewayهای ارتباطی، یا بازنویسی بخشی از منطق کنترلی و جایگزینی تدریجی ماژولهای قدیمی با ماژولهای جدید صورت میگیرد. این فرآیند نیازمند برنامهریزی دقیق و در نظر گرفتن سازگاری بین سیستمهای جدید و قدیم است.

۱۳. چه مزایایی در استفاده از کنترلکنندههای منطقی قابل برنامهریزی (PLC) در مقایسه با رلههای الکترومکانیکی وجود دارد؟

PLCها انعطافپذیری بیشتری در برنامهریزی و تغییر منطق کنترلی دارند، قابلیت اتصال به شبکههای صنعتی را فراهم میکنند، امکان عیبیابی سادهتر از طریق نرمافزار را میدهند، فضای کمتری اشغال میکنند و نسبت به رلهها، قابلیت اطمینان بالاتری دارند.

۱۴. چگونه میتوان از ایمنی پرسنل در هنگام کار با سیستمهای کنترل و تجهیزات برقی اطمینان حاصل کرد؟

اطمینان از ایمنی با رعایت کامل پروتکلهای ایمنی برق (مانند قطع برق قبل از کار، استفاده از تجهیزات حفاظت فردی)، آموزش کافی پرسنل، استفاده از سیستمهای قفلگذاری و برچسبگذاری (LOTO)، نصب تجهیزات حفاظتی مناسب (مانند فیوزها و کلیدهای اضطراری) و بررسی منظم وضعیت ایمنی تجهیزات صورت میگیرد.

۱۵. چه نوع آموزشهایی برای اپراتورها و تکنسینهای سیستمهای کنترل ضروری است؟

آموزشها باید شامل درک اصول اولیه سیستم کنترل، نحوه کار با رابط کاربری (HMI)، تشخیص و رفع خطاهای رایج، انجام عملیات نگهداری روتین، درک مفاهیم ایمنی مربوط به سیستم و آشنایی با نرمافزارهای مرتبط باشد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.